Logran un mayor rendimiento en la síntesis de combustible ecológico con impresión 3D que permite fabricar estructuras cerámicas porosas complejas para transportar mejor la radiación solar al interior del reactor.

|

En los últimos tiempos, acuciados por el cambio climático y la escasez de energía, diversos laboratorios en todo en mundo se han dedicado al estudio de posibles sistema para producir combustibles sintéticos a partir de energía solar y aire.

Estos combustibles solares sintéticos son neutros en carbono porque durante su combustión liberan sólo la misma cantidad de CO2 que se extrae del aire para su producción.

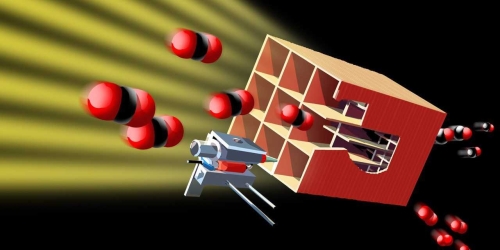

Un grupo es el ETH Zurich que ha desarrollado tecnología para producir combustibles líquidos a partir de la luz solar y el aire. El proceso de producción es básicamente un reactor solar que está expuesto a la luz solar concentrada emitida por un espejo parabólico y alcanza temperaturas de hasta 1500 C. En el interior de este reactor, que contiene una estructura cerámica porosa hecha de óxido de cerio, se produce un ciclo termoquímico para descomponer el agua y el CO2 captados previamente del aire. El producto es gas de síntesis (una mezcla de hidrógeno y monóxido de carbono) que puede procesarse posteriormente en combustibles de hidrocarburos líquidos como queroseno para propulsar la aviación. Recordemos que así como la electrificación del automóvil es posible (aunque a un precio elevado), la electrificación de un avión de pasajeros es básicamente imposible.

Hasta ahora se han aplicado estructuras con porosidad isotrópica, pero estas tienen el inconveniente de que atenúan exponencialmente la radiación solar incidente a medida que viaja hacia el interior del reactor. Esto da como resultado temperaturas internas más bajas, lo que limita el rendimiento de combustible del reactor solar.

Ahora, investigadores del grupo de André Studart y del grupo de Aldo Steinfeld (ambos de ETH) han desarrollado una novedosa metodología de impresión 3D que les permite fabricar estructuras cerámicas porosas con geometrías de poros complejas para transportar la radiación solar de manera más eficiente al interior del reactor. La investigación se publica en la revista Advanced Materials Interfaces .

Particularmente eficientes han demostrado ser los diseños ordenados jerárquicamente con canales y poros abiertos en la superficie expuesta a la luz solar y que se estrechan hacia la parte trasera del reactor. Esta disposición permite absorber la radiación solar concentrada incidente en todo el volumen. Esto, a su vez, garantiza que toda la estructura porosa alcance la temperatura de reacción de 1500 C necesarios para la generación de combustible.

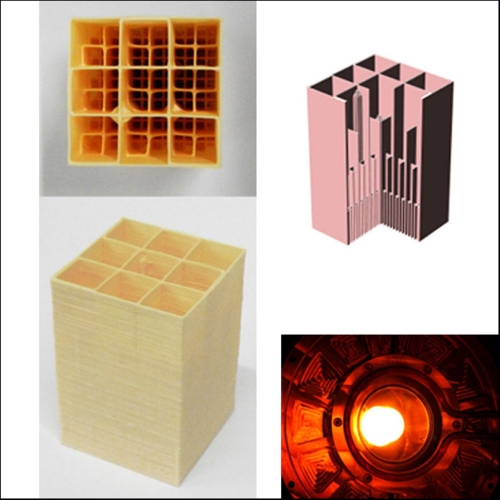

Estas estructuras cerámicas se fabricaron mediante un proceso de impresión 3D basado en extrusión y un nuevo tipo de tinta con características óptimas desarrollada específicamente para este propósito. En concreto tiene baja viscosidad y una alta concentración de partículas para maximizar la cantidad de material activo redox.

|

En la imagen anterior se ve una representación digital 3D (arriba a la derecha) y fotografías (vista lateral y superior) de la estructura cerámica porosa con topología jerárquicamente canalizada. El reactor solar (abajo a la derecha) contiene una serie de estas estructuras graduadas, que están directamente expuestas a la radiación solar concentrada.

Los investigadores investigaron la compleja interacción entre la transferencia de calor radiante y la reacción termoquímica. Pudieron demostrar que sus nuevas estructuras jerárquicas pueden producir el doble de combustible que las estructuras uniformes cuando se las somete a la misma radiación solar concentrada de intensidad equivalente a 1000 soles.

La tecnología para imprimir estructuras cerámicas en 3D ya está patentada y tiene el potencial de aumentar la eficiencia energética del reactor solar y, por tanto, mejorar significativamente la viabilidad económica de los combustibles de aviación sostenibles.

Copyleft: atribuir con enlace a https://neofronteras.com [1]

Fuentes y referencias:

Artículo original. [2]

Material gráfico: Advanced Materials Interfaces (2023). DOI: 10.1002/admi.202300452